Utilizzo della rilevazione ottica di gas in conformità alle normative OOOOa: Un caso applicativo

Le stazioni di compressione del gas naturale devono essere conformi alle nuove normative EPA in materia di ispezione, note come Quad OA. La rilevazione ottica di gas rappresenta un mezzo efficiente ed economico per soddisfare i requisiti.

A giugno 2017, nuove normative dell’Agenzia per la protezione ambientale in merito

al monitoraggio delle stazioni di compressione del gas naturale sono entrate in vigore. In base alle suddette regole, è necessario eseguire controlli trimestrali per verificare la presenza di perdite di metano in qualsiasi stazione di compressione che sia stata costruita di recente o modificata da settembre 2015. Sebbene la principale preoccupazione dell’EPA sia la riduzione delle emissioni di metano, un potente gas serra, l’esperienza sta iniziando a dimostrare che eseguire test regolari con termocamere (IR) può far risparmiare denaro alle aziende e migliorare anche la sicurezza dei lavoratori.

La nuova regola è “Settore del petrolio e del gas naturale: standard sulle emissioni per fonti nuove, ricostruite e modificate”, che EPA etichetta come sottoparte OOOOa in 40 CFR Parte 60, e che viene ampiamente definita come Quad OA. Ai sensi della normativa, per le stazioni di compressione esistono varie opzioni per eseguire il monitoraggio richiesto.

Un’opzione è il Metodo 21, una tecnologia più vecchia che utilizza uno “sniffer” per rilevare la presenza di gas idrocarburici e segnalarlo in parti per milione. L’opzione più moderna, nonché quella designata dall’EPA come il “miglior sistema di riduzione delle emissioni”, è la rilevazione ottica di gas, che utilizza una termocamera per individuare pennacchi di gas

che fuoriescono da tubazioni e apparecchiature. La rilevazione ottica di gas utilizza il filtraggio spettrale per individuare le lunghezze d’onda a infrarossi assorbite dal gas, consentendo all’utente di vedere gas altrimenti invisibili.

Una stazione di compressione del gas naturale ha molte saldature e giunzioni che possono essere fonti di perdite di gas

Una tecnica migliore

La rilevazione ottica di gas presenta alcuni vantaggi rispetto al Metodo 21. Soprattutto, consente agli ispettori di vedere effettivamente da dove proviene il gas, di localizzare la perdita, ad esempio, in una una valvola o in un giunto del tubo, rendendo più facile la ricerca e la riparazione. Il Metodo 21 riporta soltanto la concentrazione di metano nell’aria nel punto in cui viene eseguito il test, ma non può fornire alcuna informazione sulla velocità o sulla direzione in cui il gas fluisce, rendendo difficile trovare la fonte della perdita.

L’altro vantaggio della rilevazione ottica di gas è che, trattandosi di un metodo visivo, consente all’ispettore di esaminare un’intera scena da un particolare punto di vista. Il metodo 21 richiede il contatto fisico con ogni potenziale fonte di perdita, ogni saldatura del tubo, giunto e valvola. Alcuni di questi non sono facilmente accessibili e controllare ogni apparecchiatura richiede molto tempo. Se l’ispettore svolgerà un lavoro accurato, può forse controllare 500 componenti in un giorno. Se un impianto di compressori ha, ad esempio, 6.000 componenti, ci vorranno 12 giorni per testarli tutti. Una termocamera per la rilevazione ottica di gas, che si ferma in vari punti dell’impianto per ispezionare un’ampia area, potrebbe completare il lavoro in meno di un giorno.

La termocamera non fornisce una misurazione quantitativa della perdita, sebbene le dimensioni di un pennacchio di gas forniscano un’idea del suo volume. Un operatore esperto della telecamera può fornire una valutazione qualitativa delle dimensioni delle perdite (piccole, medie, grandi, molto grandi), o persino una stima della velocità delle perdite, fornendo un ulteriore livello di informazioni per dare priorità alle riparazioni delle perdite. Tuttavia, se un operatore della stazione desidera inserire un numero, può utilizzare lo sniffer all’origine della perdita identificata dalla telecamera, ottenendo una lettura di parti per milione senza aver dedicato tanto tempo alla ricerca di perdite. Una volta effettuate le riparazioni, gli operatori dell’impianto possono confermare

con un’altra ispezione della telecamera, o eseguire un test con soluzioni saponate, posizionando un tensioattivo sull’area della perdita per vedere se c’è gas che fuoriesce che provoca la formazione di bolle nella soluzione.

Un caso applicativo

Per misurare l’effetto dell’implementazione di queste nuove normative, Target Emission Services, un appaltatore che esegue ispezioni per il rilevamento e la riparazione delle perdite presso gli impianti di compressione, ha raccolto i dati di diverse ispezioni. In base a quanto scoperto, i sondaggi relativi alla rilevazione ottica di gas non solo hanno consentito alle aziende di rispettare le norme EPA, ma hanno anche dimostrato vantaggi economici per le aziende. Durante i quattro trimestri del 2017 e il primo trimestre del 2018, Target ha eseguito un totale di 224 ispezioni presso 104 stabilimenti, situati in nove Stati diversi di proprietà e appartenenti a cinque società di compressori. In media c’erano 2,4 compressori per struttura. Ogni evento di monitoraggio è stato eseguito da un tecnico con almeno 1.000 ore di esperienza nella rilevazione ottica di gas. Hanno utilizzato una termocamera FLIR GF320 con un sensore all’antimoniuro di indio a filtraggio spettrale e una risoluzione di 320 x 240 pixel. La telecamera è stata utilizzata in modalità ad alta sensibilità per un migliore rilevamento delle perdite.

Perdite da piccole a grandi

La gravità di una perdita è caratterizzata dalla portata del gas. La portata del gas non è

misurata dalla telecamera, ma da un campionatore ad alto flusso. Una velocità inferiore a 0,1 piedi cubici

al minuto (cfm) è considerato di bassa gravità, da 0,1 a 0,5 cfm è medio,

e superiore a 0,5 cfm è di gravità elevata. Gli ispettori hanno scoperto un totale di 1.977

perdite, di cui, il 65%, o 1.291 perdite, era di bassa gravità. Un altro 32 per cento, o 630, era di gravità media. Il 3%, o 56 perdite, era costituito da perdite ad alta gravità La perdita più piccola rilevata misurava solo 0,01 cfm, mentre la più grande era di 7,85 cfm.

Ogni cfm di gas fuoriuscito rappresenta un costo di circa 1.600 dollari all’anno, quindi 7,85 cfm significa una perdita di gas del valore di oltre 12.500 dollari in un anno.

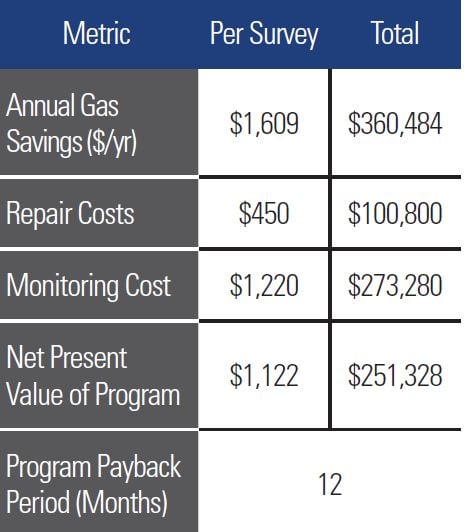

Tabella 1. La media e il totale delle perdite monitorate durante i cinque trimestri di 2017 e 2018.

Fonte: Target Emission Services.

Mentre numeri come questo suggeriscono che il maggiore rendimento deriva dall’individuare e

riparare le perdite più grandi, è importante notare che per volume, il gran numero

di piccole perdite equivalevano all’incirca al numero minore di perdite grandi, ciascuna delle quali rappresentava

circa il 27% del gas fuoriuscito, mentre le perdite medie costituivano l’altro 45%.

Le ispezioni hanno generato una media di 19 perdite per ogni struttura, nove perdite per ciascun sondaggio. Il tasso di perdita totale medio per struttura era di 2,4 cfm.

Risparmi notevoli

I benefici economici erano chiari. Il costo medio di monitoraggio per sondaggio è stato

1.220 dollari e i costi di riparazione sono stati di 450 dollari. Ciò porta a un risparmio annuale di gas del valore di

1.609 dollari all’anno e la durata media di una riparazione è di due anni. Il valore attuale netto con uno sconto del 10%, un metodo per confrontare il valore attuale del denaro speso con il valore che avrebbe in futuro se fosse stato investito, applicato sul valore del gas risparmiato produce un vantaggio di 1.122 dollari per sondaggio. (Vedere la Tabella 1.)

In tutti gli impianti è stato risparmiato gas per un totale di oltre 360.000 dollari

ogni anno, per un vantaggio netto di oltre 251.000 dollari. Le aziende dovrebbero

rispettare i requisiti normativi indipendentemente dal fatto che abbiano ottenuto o meno un risparmio,

in modo che i milioni di dollari possano essere considerati un bonus.

Maggiore sicurezza, minori emissioni

I rendimenti monetari non sono l’unico vantaggio del monitoraggio. Un altro è una maggiore sicurezza. Di tutte le perdite rilevate, 22 sono state identificate come potenziali pericoli per la sicurezza. Sette di questi erano ad alto rischio e tre sono stati considerati estremi. Le fughe sono considerate pericolose quando portano ad alte concentrazioni di gas che iniziano ad avvicinarsi al limite inferiore di esplosività, la concentrazione alla quale il gas può

bruciare. Alte concentrazioni possono comportare rischi di incendi o esplosioni, quindi scoprire tali perdite prima che causino un problema di questo tipo è estremamente prezioso.

Le fughe possono costituire un pericolo anche per il personale. Circa il 60% di queste

perdite è stato rilevato nelle aree in cui gli operatori della struttura o il personale di manutenzione lavoravano. Gli impianti non erano a conoscenza di tali perdite, nonostante avessero apparecchiature di rilevamento gas nei loro edifici.

Infine, c’è il vantaggio delle emissioni. L’EPA vuole individuare le perdite per ridurre la quantità di metano rilasciato nell’atmosfera. La quantità totale di metano scoperto durante queste ispezioni era pari a 59.000 tonnellate metriche di anidride carbonica all’anno.

Miglioramento nel tempo

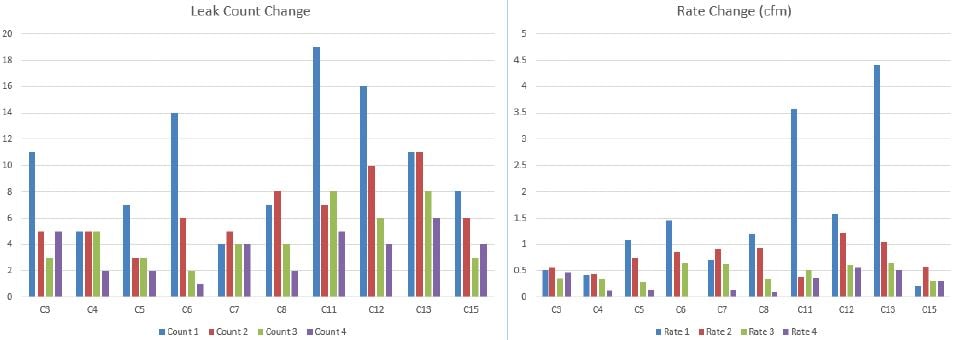

Come ci si può aspettare con un nuovo programma, le prime ispezioni hanno generalmente individuato

la maggior parte delle perdite, con un minor numero di segnalazioni nei sondaggi successivi. Il cambiamento medio

nel conteggio delle perdite tra i sondaggi è stato un calo del 18%, con un calo medio del 23% per il tasso di perdita. Tuttavia, ciò potrebbe variare ampiamente tra le strutture. Il maggiore aumento del conteggio tra i sondaggi è stato dell’1.066% e il maggiore aumento dei tassi è stato del 3.800%. All’altro estremo, la maggiore diminuzione del conteggio è stata del 90% e la maggiore diminuzione del tasso è stata del 96,9%. Solo il 5% delle perdite si è ripresentato. (Vedere la figura 1).

Figura 1. Sia il numero che il tasso di perdita sono generalmente diminuiti dalla prima ispezione alla quarta presso gli impianti di compressione ispezionati. Fonte: Target Emission Services.

Gran parte dell’aumento può essere attribuito al fatto che alcune strutture non erano operative al momento dell’ispezione, spesso perché la domanda di gas naturale

era inferiore a causa del periodo dell’anno. Un sondaggio successivo in cui l’apparecchiatura

era in funzione e pressurizzata avrebbe naturalmente un tasso più elevato di perdite

individuate. Dopo aver smontato e rimontato l’apparecchiatura, potrebbe comparire anche una serie di nuove perdite. Senza tali cambiamenti nelle condizioni operative, i sondaggi hanno generalmente riscontrato una diminuzione delle perdite da un’ispezione all’altra. Al momento della quarta ispezione trimestrale, per quelle strutture a cui era stato sottoposto il sondaggio per quattro volte, il tasso di perdita era sceso a uno “stato costante” o a un livello di manutenzione.

Un aspetto importante dell’ispezione delle perdite è la segnalazione e il monitoraggio dei risultati e

delle risposte. Target ha scoperto che la stragrande maggioranza delle perdite individuate è stata riparata entro i 30 giorni richiesti dalle normative. Il 10% è stato riparato immediatamente dopo la scoperta; ciò spesso comportava semplicemente il semplice serraggio di un collegamento. Un altro 9% è stato riparato entro cinque giorni, il 21% entro 15 giorni e il 54% in 16-30 giorni. Alcuni problemi particolarmente complicati che non possono essere risolti entro un mese possono essere elencati come “ritardo della riparazione” (DOR) e al 3% delle perdite è stata data tale designazione. Solo il 3% era scaduto, né completato né

elencato come DOR.

Vantaggi chiari

Nel complesso, il caso di studio di Target ha riscontrato significativi vantaggi economici per le aziende, derivanti dall’uso della rilevazione ottica di gas per individuare e riparare le perdite, eliminando così gli sprechi di gas. I vantaggi ausiliari includevano una maggiore sicurezza per gli impianti e i lavoratori, nonché una riduzione delle emissioni di gas serra. Target ha scoperto che gli operatori della struttura erano reattivi alle riparazioni necessarie, e che il numero di perdite ricorrenti era trascurabile. Le ispezioni trimestrali aumentano la probabilità di trovare ogni compressore in modalità operativa completa, quando ci si aspetta

il maggior numero di perdite. In breve, la rilevazione ottica di gas non solo consente alle aziende di compressione di soddisfare i requisiti normativi, ma permette anche di risparmiare denaro e di rendere le proprie strutture più sicure.